Обработка деталей на фрезерных станках: Полное руководство

2025-06-09

Эта статья предоставляет исчерпывающее руководство по обработке деталей на фрезерных станках, охватывая все аспекты процесса – от выбора подходящего оборудования до контроля качества готовых изделий. Вы узнаете о различных типах фрезерных станков, материалах, используемых в обработке, технологических процессах и методах оптимизации. В статье также представлены практические советы и примеры, которые помогут вам улучшить эффективность вашей работы.

Выбор фрезерного станка для обработки деталей

Типы фрезерных станков

Выбор детали обработанные на фрезерных станках зависит от множества факторов, включая размер и сложность детали, требуемый уровень точности, материал заготовки и объем производства. Существуют различные типы фрезерных станков, каждый из которых имеет свои преимущества и недостатки. Например, вертикально-фрезерные станки подходят для обработки плоских поверхностей, горизонтально-фрезерные – для обработки крупных деталей, а многоосевые фрезерные станки – для обработки сложных геометрических форм. Выбор правильного станка – залог успешной обработки.

Основные характеристики фрезерных станков

При выборе фрезерного станка необходимо учитывать его мощность, точность позиционирования, тип управления (ЧПУ или ручное управление), наличие дополнительных функций (например, системы автоматической смены инструмента), а также габаритные размеры станка и его рабочую зону. Обратите внимание на производителя – репутация компании играет важную роль в надежности оборудования.

Материалы для обработки на фрезерных станках

Выбор материала заготовки также играет ключевую роль в процессе обработки детали обработанные на фрезерных станках. Наиболее распространенные материалы включают стали различных марок, алюминиевые сплавы, титан, пластики и композитные материалы. Свойства материала, такие как твердость, прочность и обрабатываемость, определяют выбор режимов резания и инструмента.

Технологический процесс обработки на фрезерных станках

Процесс обработки детали обработанные на фрезерных станках включает в себя несколько этапов: разработку технологического процесса, закрепление заготовки, настройку станка, пробный проход, обработку и контроль качества. На каждом этапе необходимо соблюдать определенные правила и требования, чтобы обеспечить высокое качество готовой продукции.

Оптимизация процесса обработки

Для повышения эффективности и производительности обработки необходимо оптимизировать режимы резания, выбирать правильные инструменты и использовать современные технологии, такие как CAD/CAM системы. Правильно подобранные параметры резания позволяют уменьшить время обработки, повысить точность и снизить износ инструмента.

Контроль качества

После завершения обработки детали обработанные на фрезерных станках необходимо провести контроль качества готовых изделий. Это может включать измерение геометрических параметров, проверку шероховатости поверхности и другие виды контроля. Для обеспечения высокого качества необходимо использовать современные средства измерения и контроля.

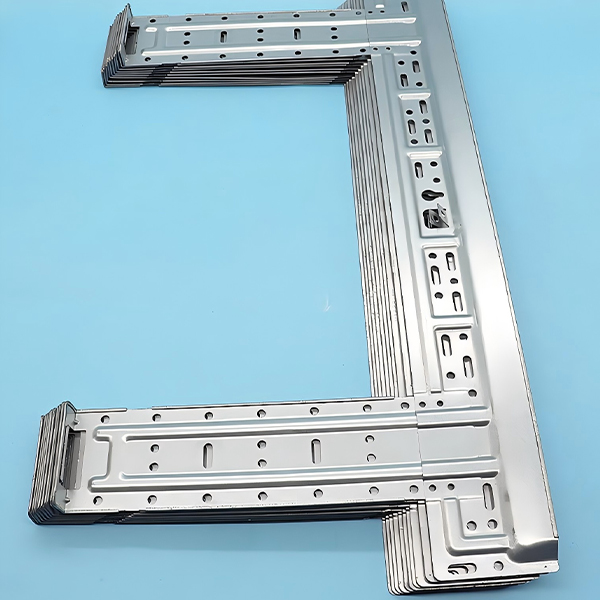

Примеры обработки деталей на фрезерных станках

Рассмотрим несколько примеров обработки деталей на фрезерных станках: изготовление корпусов для электроники, создание сложных деталей для автомобилестроения, изготовление пресс-форм и штампов. Каждый пример демонстрирует различные технологические подходы и требования к точности обработки.

Для получения высокоточных и качественных детали обработанные на фрезерных станках обратитесь к специалистам ООО ХУАЙИ Прецизионный Металл (https://www.hymetals.ru/). Компания Хуайи, член группы Хуанъюй, известна своим стремлением к точности и индивидуальному подходу к каждому заказу.

| Материал | Точность обработки (мкм) | Рекомендуемый станок |

|---|---|---|

| Сталь | 5-10 | Многоосевой фрезерный станок с ЧПУ |

| Алюминий | 3-5 | Вертикально-фрезерный станок |