Токарная обработка стальных деталей: Полное руководство

2025-06-11

содержание

Эта статья предоставляет исчерпывающее руководство по токарной обработке стальных деталей, охватывая все аспекты процесса, от выбора материала до финишной обработки. Мы рассмотрим различные методы, оборудование и лучшие практики для достижения высокой точности и качества. Узнайте, как оптимизировать свой производственный процесс и получить наилучшие результаты.

Выбор материала и заготовок

Типы сталей для токарной обработки

Выбор стали для токарной обработки стальных деталей зависит от требуемых характеристик готового изделия. Существуют различные типы сталей, каждый из которых обладает уникальными свойствами: углеродистые стали, легированные стали, нержавеющие стали и др. Углеродистые стали, например, относительно недороги и легко обрабатываются, но имеют ограниченную прочность. Легированные стали обладают большей прочностью и износостойкостью, но их обработка может быть сложнее. Нержавеющие стали устойчивы к коррозии, но требуют специальных инструментов и режимов обработки. Правильный выбор стали гарантирует долговечность и надежность конечного продукта. Важно учитывать такие параметры, как твердость, прочность на разрыв, пластичность и обрабатываемость.

Подготовка заготовок

Перед началом токарной обработки стальных деталей, заготовки должны быть правильно подготовлены. Это включает в себя очистку поверхности от грязи, ржавчины и других загрязнений. В зависимости от требуемой точности, может потребоваться предварительная механическая обработка, например, фрезерование или шлифование.

Процесс токарной обработки

Выбор оборудования и инструментов

Выбор оборудования для токарной обработки стальных деталей зависит от размера и сложности детали, а также от требуемой точности. Современные токарные станки с ЧПУ обеспечивают высокую точность и производительность, позволяя обрабатывать сложные геометрические формы. Также необходимо подобрать подходящие режущие инструменты, учитывая тип стали и требуемый класс шероховатости поверхности. Правильный выбор инструментов предотвратит поломки и обеспечит высокое качество обработки.

Режимы резания

Режимы резания, такие как скорость вращения шпинделя, подача и глубина резания, существенно влияют на качество и производительность токарной обработки стальных деталей. Оптимальные режимы резания зависят от типа стали, инструмента и требуемой точности. Неправильно выбранные режимы могут привести к поломке инструмента, низкому качеству поверхности или перегреву детали.

Контроль качества и финишная обработка

Методы контроля качества

Контроль качества играет ключевую роль в токарной обработке стальных деталей. Для проверки точности размеров и геометрии детали применяются различные методы контроля, такие как измерение с помощью штангенциркуля, микрометра и других измерительных приборов. Современные технологии позволяют использовать системы автоматического контроля качества, обеспечивающие высокую точность и повторяемость результатов.

Финишная обработка

После основной токарной обработки, стальные детали могут требовать финишной обработки для улучшения качества поверхности. Это может включать в себя шлифование, полировку или другие методы обработки, в зависимости от требований к изделию. Финишная обработка обеспечивает гладкость, точность и эстетичный внешний вид детали.

Примеры применения токарной обработки стальных деталей

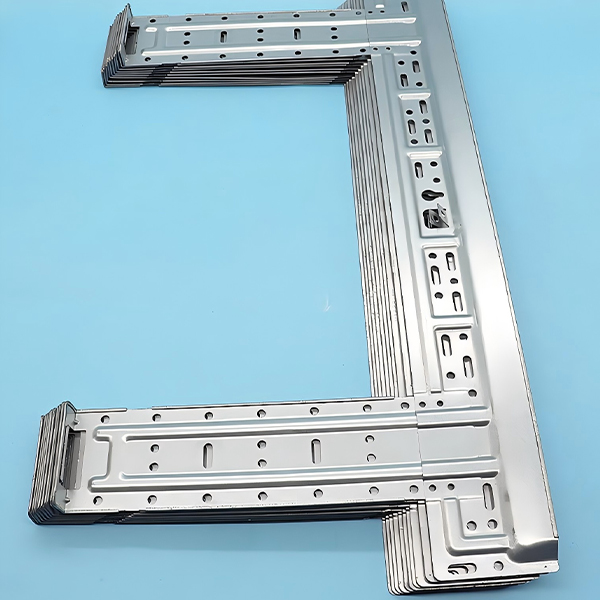

Токарная обработка стальных деталей широко применяется в различных отраслях промышленности, включая машиностроение, автомобилестроение, авиастроение и др. Примеры готовых изделий, получаемых с помощью токарной обработки: валы, оси, шестерни, втулки, болты и многие другие детали.

Обращайтесь в компанию ООО ХУАЙИ Прецизионный Металл, члена группы Хуанъюй, для получения высокоточных стальных деталей, изготовленных по индивидуальному заказу. Мы гарантируем точность и высокое качество продукции.

| Тип стали | Прочность на разрыв (МПа) | Твердость (HB) |

|---|---|---|

| Углеродистая сталь 45 | 500-600 | 160-220 |

| Легированная сталь 40Х | 700-800 | 200-260 |

Данные о прочности и твердости сталей взяты из справочников по металловедению.