Токарная обработка поверхностей деталей: Полное руководство

2025-05-26

Эта статья предоставляет исчерпывающее руководство по токарной обработке поверхностей деталей, охватывая все аспекты процесса, от выбора оборудования до контроля качества. Вы узнаете о различных методах обработки, инструментах и материалах, а также о том, как оптимизировать процесс для достижения наилучших результатов. Мы рассмотрим как базовые принципы, так и продвинутые техники, помогая вам улучшить качество вашей работы и производительность.

Выбор оборудования для токарной обработки

Станки с ЧПУ

Современные станки с ЧПУ (числовое программное управление) обеспечивают высокую точность и повторяемость в токарной обработке поверхностей деталей. Они позволяют обрабатывать сложные геометрические формы с минимальными допусками. Выбор конкретного станка зависит от размера и сложности обрабатываемых деталей, а также от требуемой производительности. Например, для мелкосерийного производства подойдут компактные станки, а для массового – высокопроизводительные обрабатывающие центры. Некоторые производители предлагают программное обеспечение для оптимизации процесса обработки, что позволяет сократить время и затраты на производство.

Традиционные токарные станки

Традиционные токарные станки, хотя и менее автоматизированны, чем станки с ЧПУ, все еще широко используются, особенно для небольших производств или для обработки простых деталей. Они требуют высокой квалификации оператора, но могут быть более экономически выгодными для определенных задач. При выборе традиционного станка следует учитывать его мощность, диаметр шпинделя и максимальную длину обрабатываемой детали.

Инструменты и материалы для токарной обработки

Режущий инструмент

Выбор режущего инструмента критически важен для качества токарной обработки поверхностей деталей. Различные материалы, такие как твердый сплав, быстрорежущая сталь и сверхтвердые материалы (CBN, PCD), обладают различными свойствами, определяющими их применимость для обработки различных материалов заготовок. Правильный выбор инструмента обеспечит высокую скорость обработки, длительный срок службы и высокое качество поверхности.

Заготовки

Качество заготовок напрямую влияет на конечный результат. Материал заготовки должен быть выбран с учетом требований к прочности, износостойкости и другим характеристикам готовой детали. Перед обработкой заготовку необходимо подготовить, например, выполнить центровку и зажим в патроне станка. Точность подготовки заготовки напрямую влияет на точность токарной обработки поверхностей деталей.

Технологические аспекты токарной обработки поверхностей деталей

Режимы резания

Оптимальные режимы резания (скорость, подача, глубина резания) зависят от многих факторов, включая материал заготовки, режущий инструмент и требуемое качество поверхности. Неправильный выбор режимов может привести к преждевременному износу инструмента, снижению качества обработки и даже поломке станка. Современное программное обеспечение для станков с ЧПУ позволяет автоматизировать процесс выбора режимов резания.

Контроль качества

Контроль качества является неотъемлемой частью процесса токарной обработки поверхностей деталей. Он включает в себя проверку геометрических параметров, шероховатости поверхности и других характеристик готовой детали. Для этого используются различные измерительные инструменты, такие как микрометры, штангенциркули и профилометры. Применение современных методов контроля качества, таких как компьютерный анализ изображения, позволяет повысить точность и эффективность процесса.

Примеры применения токарной обработки поверхностей деталей

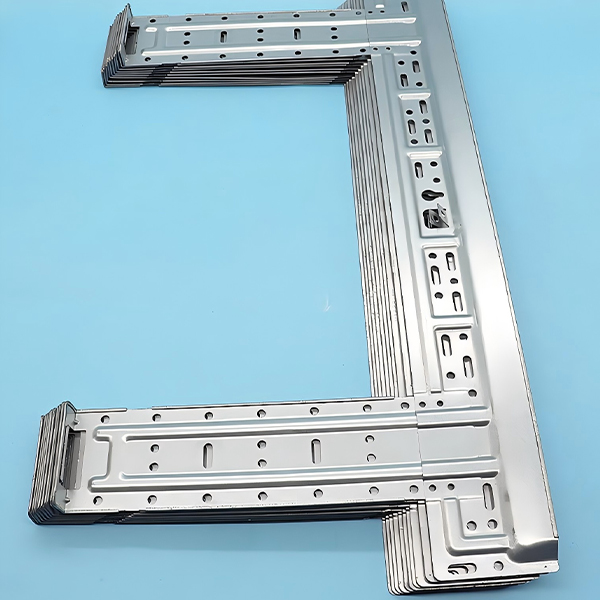

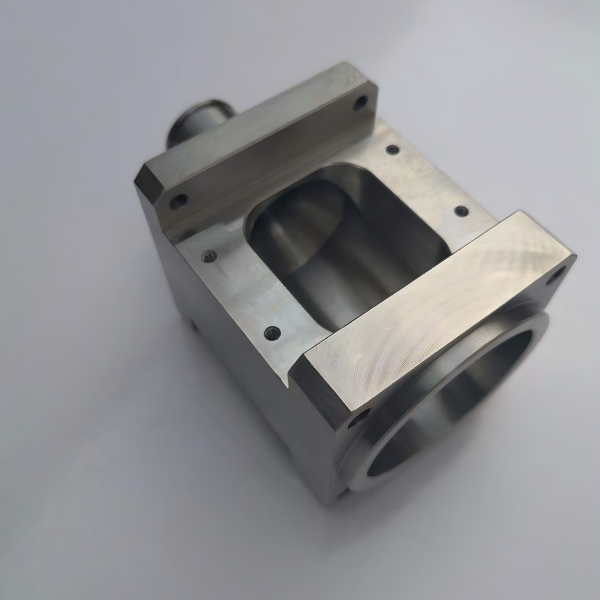

Токарная обработка поверхностей деталей используется во многих отраслях промышленности, включая машиностроение, автомобилестроение, авиастроение и приборостроение. Примеры деталей, обрабатываемых на токарных станках: валы, втулки, шпиндели, крепежные элементы и многие другие. Компания ООО ХУАЙИ Прецизионный Металл (https://www.hymetals.ru/) специализируется на производстве высокоточных деталей, используя передовые технологии токарной обработки.

Таблица сравнения станков с ЧПУ и традиционных токарных станков

| Характеристика | Станок с ЧПУ | Традиционный токарный станок |

|---|---|---|

| Точность обработки | Высокая | Средняя |

| Производительность | Высокая | Средняя |

| Автоматизация | Высокая | Низкая |

| Стоимость | Высокая | Низкая |

Надеемся, что эта статья помогла вам лучше понять токарную обработку поверхностей деталей. Для получения более подробной информации, пожалуйста, обратитесь к специалистам в данной области.